Le nickel chimique en détail

Le Nickel Chimique

en détail

Découvrez les différentes spécificités du nickelage : son principe de déposition, les différents traitements thermiques, épargne (ou masquage) et nos outillages.

Le principe de déposition du nickel

La technique de dépôt chimique de nickel sur un substrat métallique est largement utilisée dans divers secteurs industriels. Les procédés de dépôt sont complexes et dépendent de plusieurs paramètres tels que le pH, la température, la composition des bains de traitement au nickel chimique, et la nature du substrat, le tout dans le but de créer les meilleures conditions de dépôt du nickel chimique.

Le processus de dépôt chimique commence par l’immersion des pièces dans des bains de préparation de surface, notamment le dégraissage et le décapage, ce qui assure l’adhérence moléculaire du nickel chimique sur des matériaux tels que l’acier, l’aluminium, le cuivre, la fonte ou les alliages.

Ensuite, les pièces sont immergées dans une solution contenant des sels de nickel (sulfate), des réducteurs (hypophosphite) et des additifs (acides, complexants, tensioactifs, etc.).

Cela déclenche une réaction autocatalytique :

NiSO4 + 3 NaH2PO2 + 3H2O → Ni°(P) + 3 Na+ + 3H2PO3– + SO42- + 2 H2 + 2 H+

Dit autrement :

Sulfate de nickel + Hypophosphite de sodium + Eau → alliage de nickel et de phosphore

Les différents types de traitement

- Le traitement « brut de bain » offre une protection anticorrosion simple et durable, idéale pour la préservation à long terme de vos pièces. Il est recommandé pour les applications qui ne subissent pas de contraintes mécaniques sévères.

- Le traitement thermique de dégazage procure au dépôt de nickel chimique une meilleure adhérence et une plus grande résistance en éliminant l’hydrogène inclus dans la couche.

- Le nickel « durci », obtenu après un traitement thermique entre 3 et 400°C, augmente significativement la dureté du nickel chimique hautement phosphoré tout en conservant une protection anticorrosion satisfaisante. Il convient particulièrement aux pièces soumises à l’usure par frottement, prolongeant ainsi leur durée de vie dans des applications mécaniques exigeantes.

- Le traitement thermique de diffusion offre une protection anticorrosion exceptionnelle tout en améliorant la dureté par rapport au traitement « brut de bain ». Il se traduit par une excellente résistance au brouillard salin et une liaison parfaite entre la couche de nickel chimique et le substrat. Il est particulièrement adapté aux applications mécaniques sévères dans des environnements corrosifs agressifs.

Ces diverses méthodes de nickelage chimique permettent d’optimiser la durabilité et les performances de vos pièces en fonction de vos besoins spécifiques.

L’épargne : une protection partielle contre le nickel

L’épargne – aussi appelé ‘masquage’ – est une technique qui permet de protéger partiellement une pièce du nickelage chimique lorsque cela est absolument nécessaire. Cette méthode peut parfois être complexe à mettre en œuvre et va à l’encontre de la philosophie du nickelage qui vise généralement à recouvrir intégralement la pièce d’une couche métallique pour assurer une étanchéité totale. La zone épargnée peut en effet constituer un point de départ potentiel pour la corrosion.

Cependant, ce procédé offre la possibilité de ne pas revêtir une zone spécifique de votre pièce lorsque ses caractéristiques (dimensions, matériaux, etc.) le rendent absolument nécessaire.

Nous sommes en mesure d’appliquer une épargne sur l’acier, l’aluminium, le cuivre, la fonte et leurs alliages pour répondre à vos besoins spécifiques.

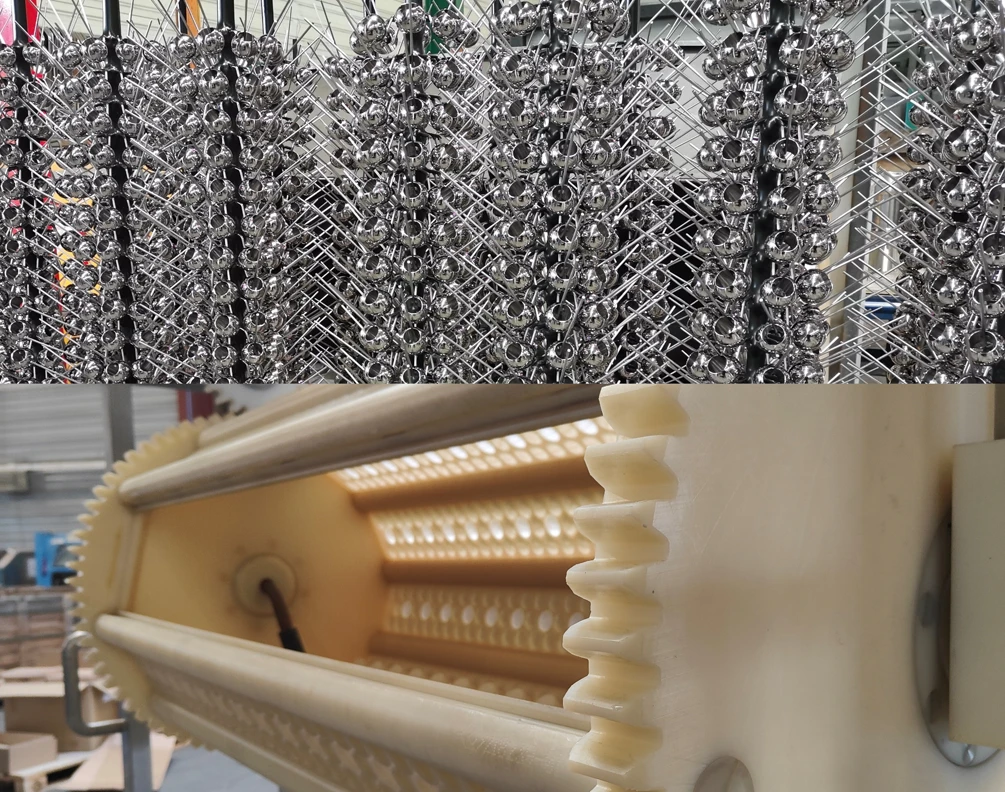

Optimisez votre processus de traitement en nickel chimique avec notre gamme d’outillages

Chez Verbrugge, la qualité est l’aspect le plus important de notre production. C’est pourquoi nous mettons à votre disposition une gamme variée d’outillages innovants pour répondre à tous vos besoins.

- Montage Sapin : Nos différents montages sapin offrent une solution fiable et polyvalente pour accrocher vos pièces lors du traitement en nickel chimique. Il permet une fixation sécurisée.

- Montage Tonneau : Notre système de montage en tonneau est conçu pour traiter des lots de pièces n’autorisant pas de points de contacts. Ce processus économique, garantit une répartition uniforme du nickel chimique sur les surfaces, assurant ainsi une qualité constante.

- Montage Pendulaire : Le montage pendulaire offre une alternative efficace si vos pièces sont fragiles et complexes. Sa conception permet de maîtriser la rotation et évite au maximum les chocs entre les pièces.

- Montage Tournant : Pour les pièces aux formes les plus complexes, voire sans points de contact, nos montages tournants sont la solution idéale. Ils offrent une rotation complète pour garantir un revêtement uniforme, même dans les recoins les plus inaccessibles.

- Montage panier : Nos paniers sont conçus pour les pièces qui peuvent être simplement posées. Il offre une solution pratique pour le traitement de pièces de différentes tailles et formes, garantissant une utilisation efficace de l’espace de traitement.