Qualité

Certification

ISO 9001

Chez Verbrugge, votre satisfaction est notre priorité !

Qualité certifiée

Afin d’assurer la meilleure qualité pour ses clients, Verbrugge a récemment renouvelé avec succès sa certification ISO9001 qui définit les exigences en matière de système de management de la qualité pour la production industrielle.

En choisissant Verbrugge, vous bénéficiez d’une traçabilité complète et d’une reproductibilité parfaite de toutes vos commandes.

Nous avons la capacité de répondre aux cahiers des charges les plus exigeants.

De notables clients confirment régulièrement, par leurs audits, l’excellence de notre système.

Faites équipe avec nous !

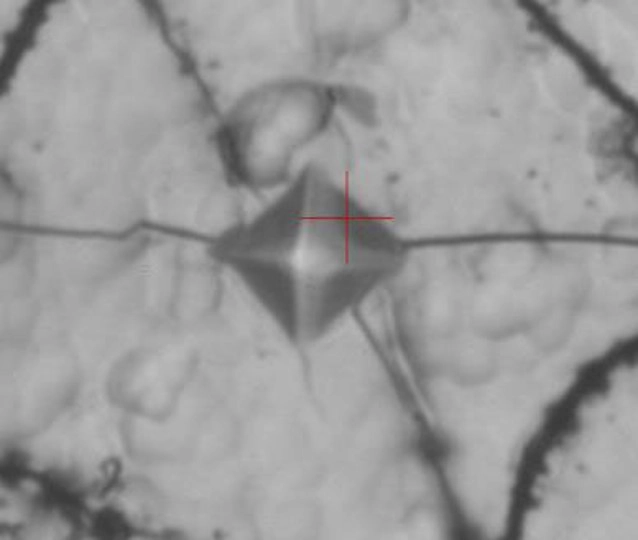

CONTRÔLES DE DURETÉS PAR MICRO-DUROMÈTRE VICKERS LEITZ

La dureté est la mesure de résistance d’un matériau à la pénétration d’une force constante et régulière. Généralement identifiée avec une machine de dureté pénétrante, elle permet de mesurer suite au relâchement d’une charge la taille des diagonales de l’empreinte afin de déterminer la dureté.

Le plus dur des matériaux est le diamant, si dur qu’on l’utilise principalement comme matériau de pénétration (Pour la dureté Vickers en Hv).

Il y a des relations plus ou moins directes entre dureté, résistance mécanique et ténacité. En général, plus un matériau est dur, plus sa résistance mécanique est élevée mais plus il est fragile.

Un exemple typique est celui de la fonte qui diffère de l’acier par une teneur en carbone critique qui provoque des précipitations de carbures rendant le matériau très résistant mais très fragile.

En conclusion, le terme utilisé de « solidité » d’une pièce ne peut se relier à sa seule dureté. La solidité est définie par rapport à l’usage que l’on en fait. Le choix d’un matériau « solide » est donc toujours un compromis entre dureté, résistance mécanique, ténacité, auxquels il faut ajouter, la résistance à la corrosion, à la fatigue ou au fluage selon l’usage envisagé.

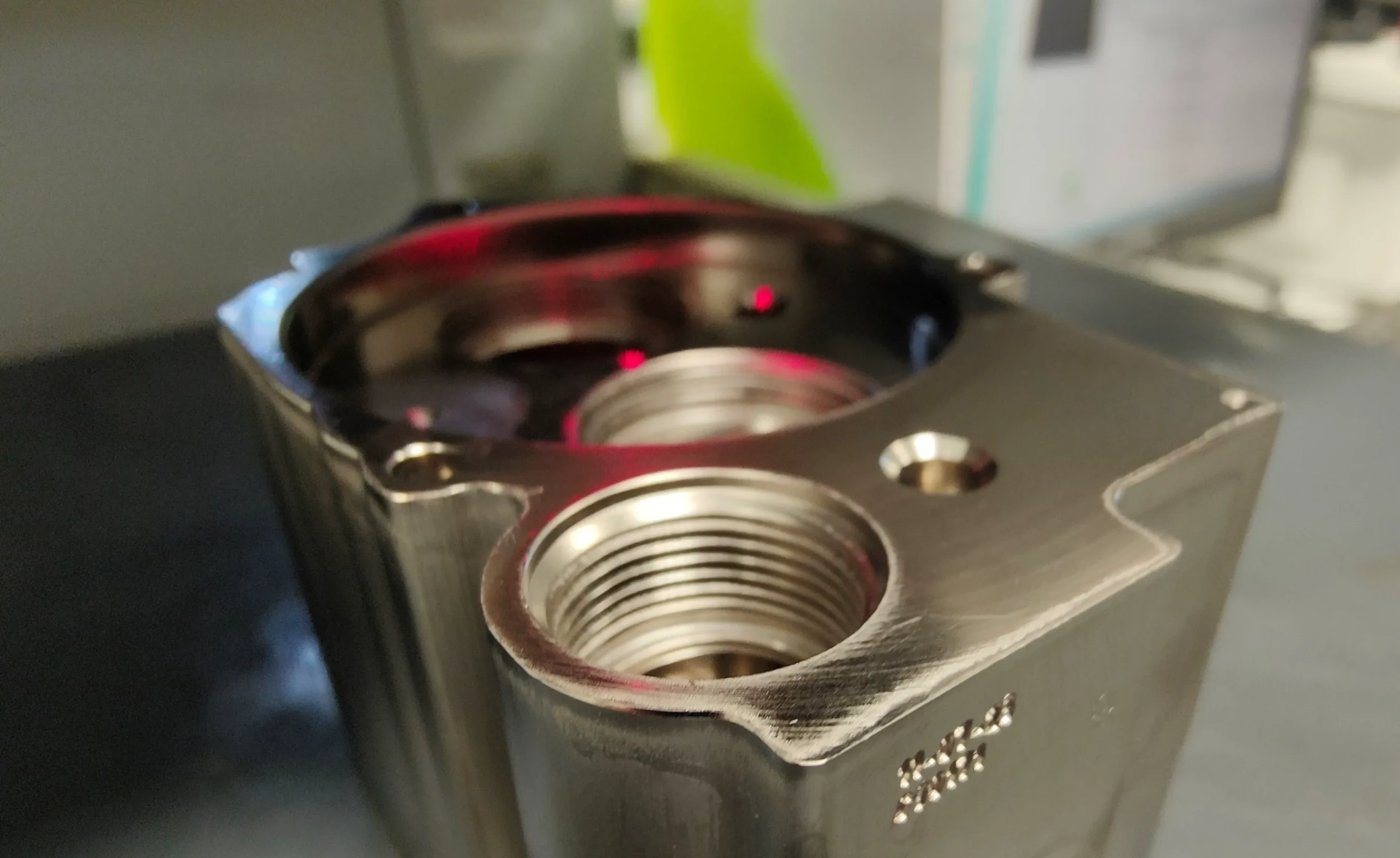

CONTRÔLE D’ÉPAISSEUR PAR FLUORESCENCE X

Lorsqu’une matière est soumise à la fluorescence, elle émet de l’énergie sous la forme de rayons X : c’est la fluorescence X ou l’émission secondaire de rayons X.

Le spectre des rayons émis par la matière est caractéristique de la composition de l’échantillon. Il nous permet d’en déduire sa composition élémentaire, c’est-à-dire les concentrations massiques en éléments pour en déterminer l’épaisseur au micron près.

Notre savoir nous permet de d’effectuer des contrôles d’épaisseur par fluo X sur le nickel.

Caractéristiques :

- Contrôle d’épaisseur des revêtements de 2μm à 30μm.

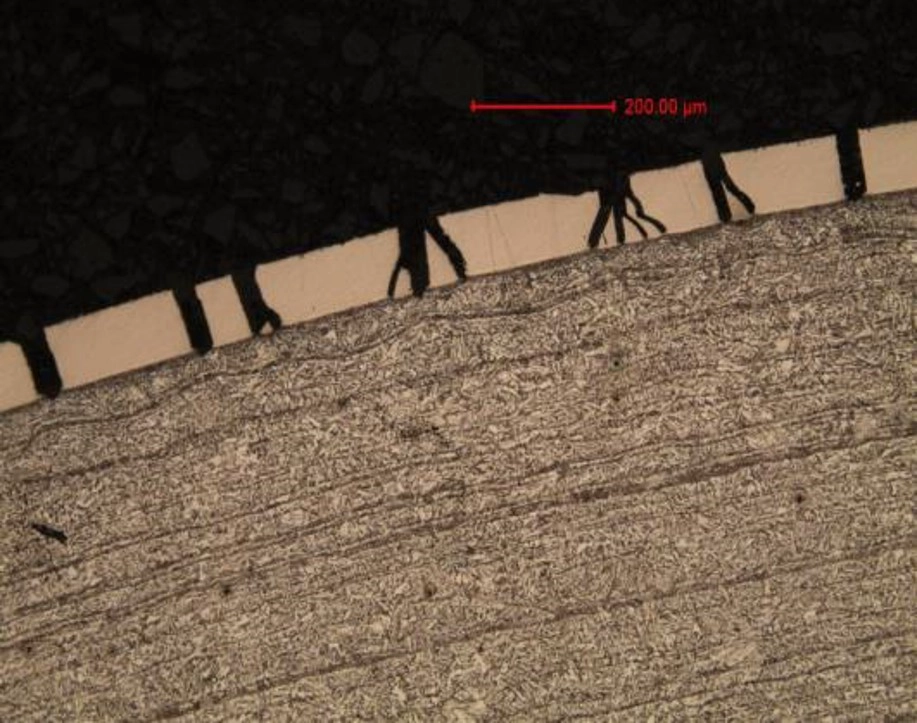

COUPE MICROGRAPHIQUE

Le nickelage chimique est utilisé dans l’industrie nucléaire pour protéger divers composants des réacteurs, des systèmes de refroidissement et d’autres équipements essentiels contre la corrosion due aux environnements hautement corrosifs et aux radiations.

Cela garantit la sécurité et la durabilité des installations nucléaires, contribuant ainsi à la production d’énergie propre et sûre.

CONTRÔLE DE L’ADHÉRENCE

L’adhérence est un paramètre critique pour de nombreuses applications. Ce critère à une incidence majeure sur le comportement mécanique et tribologique du revêtement, mais également à la tenue pérenne à la corrosion.

Selon le type de revêtement et son utilisation, les essais d’adhérence seront plus ou moins sévères. D’une manière générale, la notion d’adhérence d’un revêtement n’est pas une propriété intrinsèque. Les moyens de contrôles restent essentiellement qualitatifs et adaptés aux conditions d’utilisation des revêtements et traitements de surface.

CONTRÔLE DU MAGNÉTISME

Le contrôle du magnétisme permet, comme son nom l’indique, de détecter le magnétisme rémanent de vos pièces. Les mesures sont faites avant traitement à l’aide d’un gaussmètre qui est déplacé sur toute la partie à traiter de la pièce.

Les pièces possédant une force magnétique résiduelle, même faible, ne disposeront pas d’un revêtement de surface de qualité optimale. En effet, le dépôt aura tendance à ne pas adhérer correctement et à capter toutes les impuretés des bains.

TEST DE MOUILLABILITÉ

Le test de mouillabilité est visuel. Il permet dans notre cas de tester la propreté d’une pièce avant de procéder à son traitement.

Ainsi, à l’arrivée chez nous (ou après dégraissage), nous réalisons un test de mouillabilité par observation du comportement d’une goutte d’un liquide calibré posée à la surface de la pièce : plus celle-ci s’étale, plus la pièce est grasse.

Ce test est réalisé dans l’hypothèse de l’utilisation par nos clients de gras difficiles à éliminer avant notre traitement.